工業(yè)鋁材模具對鋁材加工中“毛刺”與“震痕'的影響及解決方法

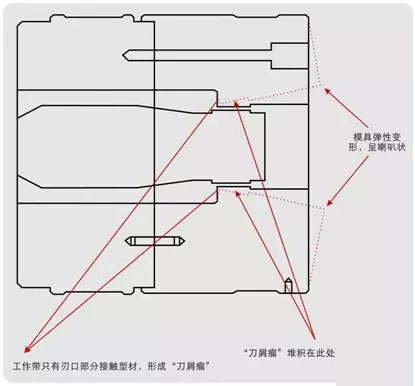

1.工業(yè)鋁型材模具的彈性變形引起:

模具制造中其工作帶平行于擠壓方向,但實際擠壓生產(chǎn)中,模具是在高溫高壓的狀態(tài)下受到壓力后,工作帶變形成為喇叭狀,只有工作帶的刃口部分接觸型材形成的粘鋁,形成類似車刀瘤,粘鋁的形成過程中,不斷有“車刀瘤”被型材帶出,粘附在型材表面上,形成“毛刺”或“震痕”。

2.如模具空刀位太淺,會造成粘鋁逐漸增多:

型材逐漸帶出的粘鋁形成“毛刺”,無法被型材拉出的,且模具瞬間回彈時粘鋁不脫落,就會形成亮帶、紋粗、甚至劏模等問題。

3.模具內(nèi)金屬流動的死區(qū):

多數(shù)鋁材廠鑄棒一般不剝皮的,鑄棒表面及內(nèi)在的雜質(zhì)堆積在模具內(nèi)金屬流動的死區(qū),隨著擠壓鑄棒根數(shù)的增多,死區(qū)的雜質(zhì)也在不斷的變化,有一部分被正常流動的金屬帶出,堆積在工作帶變形后的空間內(nèi)。有的被型材拉出,形成“毛刺”或“震痕”。另外雜質(zhì)與正常流動的金屬相互磨擦,造成型材表面亮帶、紋粗等缺陷。

工業(yè)鋁型材模具產(chǎn)生毛刺”與“震痕'的解決措施:

1.選擇合適的孔數(shù)及機型。根據(jù)型材的外接圓直徑、壁厚、單重、擠壓比大小、現(xiàn)有的機型等選擇最佳模具規(guī)格,降低形成粘鋁的條件,減少形成“毛刺”或“震痕”的概率;

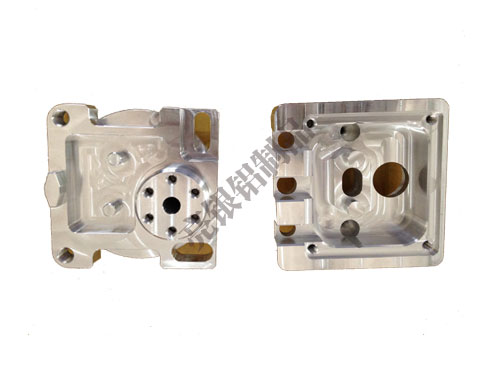

2.提高模具的強度。在實際生產(chǎn)中,模具彈性變形量越大,形成“毛刺”或“震痕”可能性越大。如多孔模(圖1),分流孔多且密,相應降低模具的強度;又如長懸臂的模具等。在設計模具時,盡可能提高模具剛度、強度,以達到減少模具在生產(chǎn)時的彈性變形量。選擇最佳參數(shù)值在確定工作帶的長短、模頸、焊合室形式、空刀的放量、分流孔大小等,都要考慮。

另外前墊的厚度,及其內(nèi)孔的形式,必須對模具形成有效的支撐也同樣重要,在實際生產(chǎn)中證明:前墊做一件式(圖2)優(yōu)于做兩件式(圖3)!達到減少模具彈性形變的目的,對減少“毛刺”“震痕”效果相當明顯!

3.減少模具的死區(qū)。模具在制造過程中,要求模具內(nèi)腔的面與面的過度、R位與面的過度等避免尖角存在;金屬流動的摩擦面要求平滑等。

4.工業(yè)鋁材模具表面的粗糙度、工作帶的平行度、工作帶表面的硬度等,也會形成粘鋁的條件。模具氮化前必須對模具內(nèi)腔、工作帶的平滑度,工作帶的平行度等進行檢查,并進行修整、然后進行噴砂、拋光等,以達到提高模具的平滑度。經(jīng)過氮化后,提高表面硬度后,將進一步提高模具的平滑度。

5.鋁擠壓加工裝模前,模具拋光后,并在模具散件的配合面、焊合室噴防銹劑。

6.工業(yè)鋁材鋁擠壓加工中裝模時,必須將螺栓鎖緊。

其它因素《工業(yè)鋁材鑄造質(zhì)量對“毛刺”與“震痕'的影響及解決方法》

相關資訊

推薦產(chǎn)品

同類文章排行

- 常見的鋁型材表面處理方式

- 大家一起說說哪些,鋁型材加工、定制、型材分類及用途

- 簡單描述下鋁制品

- 鋁型材表面劃傷的原因以及解決方法

- 【亮銀】鋁型材散熱器因其優(yōu)越的性能被廣泛應用

- LED燈具為何要選用鋁型材制作?

- 空心、平面、長斷面鋁型材模具的優(yōu)化與設計

- 鋁型材氧化膜性能分析以及質(zhì)量評價

- 鋁型材擠壓時產(chǎn)生殘留空氣的原因及解決辦法

- 解決鋁型材擠壓時出現(xiàn)的短條和劃線缺陷的方法

最新資訊文章

- 常見的鋁型材表面處理方式

- 大家一起說說哪些,鋁型材加工、定制、型材分類及用途

- 簡單描述下鋁制品

- 鋁型材表面劃傷的原因以及解決方法

- 【亮銀】鋁型材散熱器因其優(yōu)越的性能被廣泛應用

- LED燈具為何要選用鋁型材制作?

- 空心、平面、長斷面鋁型材模具的優(yōu)化與設計

- 鋁型材氧化膜性能分析以及質(zhì)量評價

- 鋁型材擠壓時產(chǎn)生殘留空氣的原因及解決辦法

- 解決鋁型材擠壓時出現(xiàn)的短條和劃線缺陷的方法

您的瀏覽歷史

歡迎光臨亮銀鋁制品官方網(wǎng)站!

歡迎光臨亮銀鋁制品官方網(wǎng)站!